Plâstik Enjeksiyon Kalıplamada Kayma Gerilimi

Kalıp sektörü, özellikle enjeksiyon kalıpçılık, karmaşık plastik eriyik akışını kontrol etme ve yönlendirme üzerine kuruludur. Bu süreçte kayma gerilimi (shear stress), eriyik malzemenin kalıp içindeki davranışını belirleyen temel mekanik parametrelerden biridir. Malzemenin viskozitesi, hız profili ve kalıp geometrisiyle doğrudan ilişkilidir. Kayma gerilimi, ürün kalitesi, yüzey pürüzsüzlüğü ve iç yapısal bütünlük üzerinde kritik etkiye sahiptir.

Kayma Gerilimi Nedir?

Kayma gerilimi, bir akışkanın iç katmanlarında meydana gelen kesme etkisidir. Tanımsal olarak:

τ = η · γ̇

- τ : Kayma gerilimi (Pa)

- η : Dinamik viskozite (Pa·s)

- γ̇ : Kayma hızı (s⁻¹), hız profili değişim oranı

Polimer eriyiklerinde viskozite sıcaklık, basınç ve kayma hızına bağlı olarak değişkenlik gösterir. Bu nedenle kayma gerilimi, sabit değil, konuma ve zamana bağlı bir değişken olarak kabul edilir.

Kalıp Süreçlerinde Kayma Geriliminin Rolü Nedir?

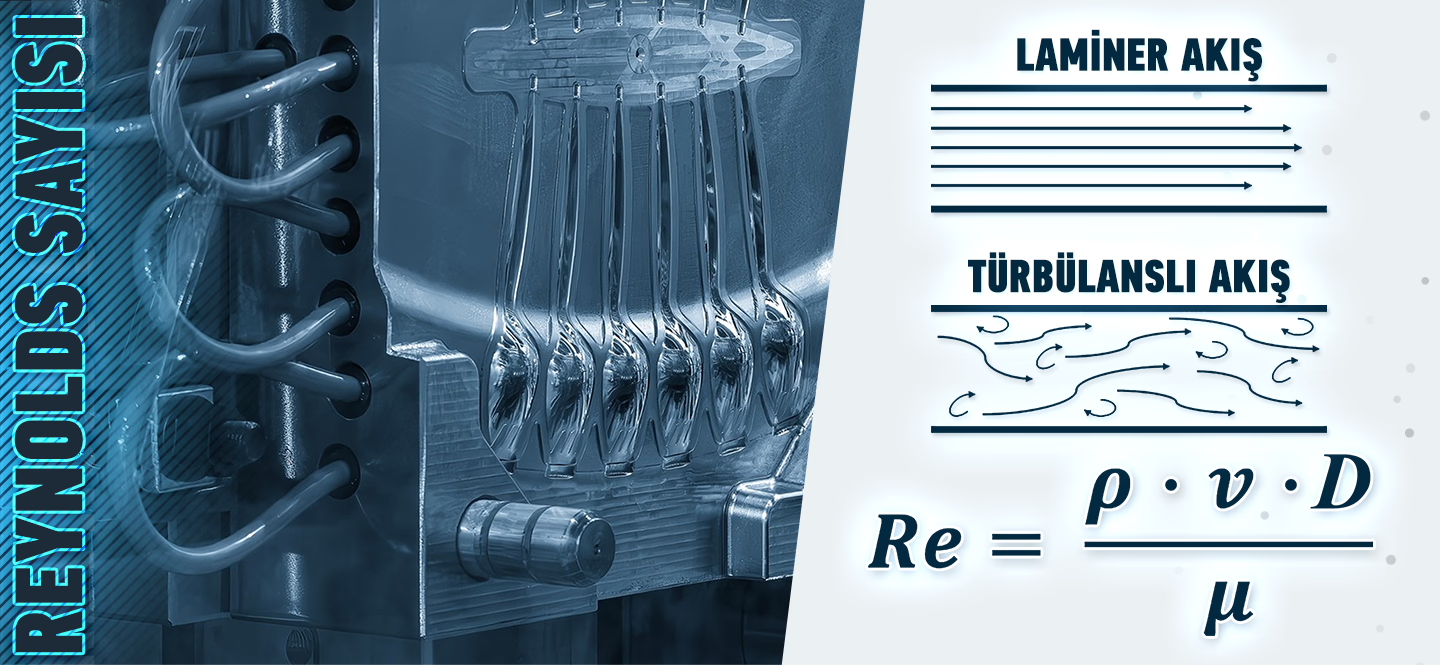

1. Akış Rejiminin Belirlenmesi

Kayma gerilimi, laminer veya türbülanslı akışın tanımlanmasında önemli rol oynar. Reynolds sayısı ile birlikte değerlendirildiğinde, yüksek kayma gerilimi iç hava kabarcıkları ve yüzey kusurlarına neden olabilir. Öte yandan, yetersiz kayma gerilimi, polimerin yeterince akmamasına yol açar.

2. Viskozite Kaybı ve Akışkanlık

Polimer eriyiklerinde tipik olarak süreğen kayma incelmesi (shear thinning) görülür. Yani kayma gerilimi arttıkça viskozite azalır ve akış kolaylaşır. Bu durum, özellikle karmaşık kalıp geometrilerinde homojen akış sağlamak için faydalıdır.

3. Kanal ve Meme Tasarımı

Kalıp içinde bulunan besleme yolları, kanallar ve meme geometrisi, kayma gerilimini doğrudan etkiler. Dar kanallarda yüksek kayma gerilimi, geniş kanallarda ise düşük kayma gerilimi görülür. Bu nedenle, kanalların çapı ve eğimi, doğru süreklilikte tasarlanmalıdır.

Kayma Geriliminin Hesaplanması Nasıl Yapılır?

1. Analitik Yöntemler

Basit boru akışı modeli için:

τ_w = (4ηQ) / (πR³)

Burada τ_w duvar kayma gerilimi, Q debi, R kanal yarıçapıdır. Ancak polimer akışlarında viskozite kaybı ve kanal karmaşıklığı nedeniyle bu yaklaşımlar sınırlıdır.

2. Sayısal Simülasyonlar (CAE/CFD)

Modern enjeksiyon kalıp süreçlerinde Moldflow gibi CAE yazılımları kullanılarak, 3D geometride akış, viskozite ve kayma gerilimi dağılımı analiz edilir. Bu analizler, kritik bölgelerde kayma geriliminin hem kaliteyi hem üretim süresini etkilediği durumları öngörmede kullanılır.

Kayma Geriliminin Ürün Kalitesine Etkisi Nedir?

1. İç ve Dış Yüzey Kalitesi Etkisi

Aşırı kayma gerilimi, polimer zincirlerini hizalayarak kristalleşmeye ve yüzey parlaklığının artmasına yol açabilir. Ancak aşırı kayma gerilimi düzensizlikler, lif oryantasyonu, iç gerilim ve görünür bantlanmalara neden olabilir.

2. Boyutsal Stabilite ve İç Gerilim Etkisi

Yüksek kayma gerilimi ile soğuma sürecinde polimerin yapısal çekmesi artar. Bu da ürünün boyutsal stabilitesini etkiler. Özellikle ince cidarlı veya hassas toleranslı parçalar için kritik bir parametredir.

3. Mikro-kusurlar ve Delaminasyon Etkisi

Yüksek kayma gerilimiyle birlikte özellikle giriş bölgelerinde hava kabarcıkları kapanmayabilir. Bu da mikroskobik delaminasyon oluşumu riskini artırır.

Kayma Gerilimini Kontrol Etme ve Optimize Etme Nasıl Yapılır?

1. Malzeme Seçimi

Düşük viskoziteli modifiye polimerler veya katkı maddeleri kullanmak, kayma gerilimini azaltarak akışkanlığı iyileştirir.

2. Süreç Parametrelerinin Ayarlanması

Enjeksiyon hızı, sıcaklık ve basınç parametreleri yoluyla kayma gerilimi kontrol edilebilir. Düşük hız ve ısıl profil kullanımında laminer rejim korunabilir.

3. Kalıp Geometrisi Optimizasyonu

Kanal çaplarının optimize edilmesi, konformal soğutma kanalları, yumuşak geçiş eğimleri gibi geometrik tasarım iyileştirmeleriyle kayma gerilimi dağılımı dengelenebilir.

4. CAE Destekli Tasarım

Akış simülasyon sonuçlarına göre kritik bölgelerde mühendislik revizyonları yapılır. Kayma gerilimi ve viskozite profilleri optimize edilerek üretim güvenilirliği artırılır.

Gelecekteki Perspektifler

Kayma gerilimi, enjeksiyon kalıpçılıkta hem süreç performansını hem ürün davranışını belirleyen merkezi bir parametredir. Gelişmiş malzemeler ve simülasyon teknikleriyle kayma gerilimi kontrolü, gelecek nesil kalıp tasarımında daha önemli hale gelecektir:

- Akıllı Sensör Sistemleri: Gerçek zamanlı kayma gerilimi ve sıcaklık/basınç ölçümleriyle süreç kontrolü.

- Yapay Zekâ Tabanlı Optimizasyon: Çok parametreli alanda kayma gerilimi, viskozite, basınç ve sıcaklık verileriyle optimum üretim süreci oluşturma.

- İleri Malzeme Bilimi: Nanokompozit katkılarla polimer viskozitesinin kontrolü sağlanarak kayma gerilimi davranışı iyileştirilebilir.

Enjeksiyon kalıpçılıkta kayma gerilimi, özellikle akış rejimi, viskozite kaybı, kanal tasarımı, ürün kalitesi, enjeksiyon parametre optimizasyonu gibi kritik alanların belirlenmesinde merkezi bir rol oynar!